浙江结实不锈钢砂轮片购买

发布时间:2025-02-27 00:52:20

浙江结实不锈钢砂轮片购买

单层电镀CBN砂轮经检验发现,砂轮的预镀层和加厚镀层色泽均匀、镀层平整,中期胀挤处理无磨粒破碎。尖角边缘的镀层与其它部位相比无明显高出现象。利用硬质钢片往复刮磨砂轮工作面,磨粒基本无脱落。磨粒间距基本均匀,磨粒边缘间距分布在200-500µm。磨粒埋入率保持在2/3-4/5,通过安排加厚镀时间来控制。将测试结果统计分析得到胀挤前磨粒高度差分布离散性很大,可达50µm左右。改变后各磨粒突出高度差明显减小,基本可控制在10µm甚至更低范围内。砂轮等高性是电镀CBN砂轮推广中值得研究的重要问题。砂轮制造方法,工艺可靠,实现简便,磨粒把持力强且可降低工件磨削表面粗糙度,这对于CBN砂轮的应用实践具有推广意义。

浙江结实不锈钢砂轮片购买

在磨削过程中,由于金刚石砂轮本身的磨损,不断地改变着金刚石砂轮工作面的状态。随着磨削时间的延长,的切削能力下降,各种磨削缺陷不断出现,使磨削加工不能继续进行。此时,必须修整金刚石砂轮,恢复正常磨削状态。金刚石砂轮在两次修整之间的实际磨削时间称为的寿命。金刚石砂轮的寿命是影响磨削加工效果的重要因素,特别是对于成型磨削尤为重要。一般是根据金刚石砂轮工作面磨损后所产生的各种现象,通过观察和测试进行的。金刚石砂轮磨损后所产生的磨削现象主要有:1、磨削过程产生自激振动、工件表面出现再生振纹;2、磨削噪音的增大;3、工件表面出现磨削烧伤;4、磨削力急剧增大或减小;5、磨削精度下降;6、磨削表面粗糙度增大。

浙江结实不锈钢砂轮片购买

金刚石砂轮是磨削硬质合金、玻璃、陶瓷、宝石等高硬脆材料工具,金属结合剂金刚石砂轮按制造方式不同主要有有烧结、电镀两种类型;在日常生活中。又该如何保养呢?下面一起来看看吧:1.如不立即使用,应将其平放或利用内孔将其悬挂起来,平放的锯片上不能堆放其它物品或脚踩,并要注意防潮,防锈蚀。2.当金刚石砂轮不再锋利、切割面粗糙时,必须及时进行再修磨。修磨不能改变原角度,和破坏动平衡。3.内径修正、定位孔加工等,必须由厂方进行。如果加工不良,会影响产品使用效果,并且可能发生危险,扩孔原则上不能超过原孔径20mm,以免影响应力的平衡.

浙江结实不锈钢砂轮片购买

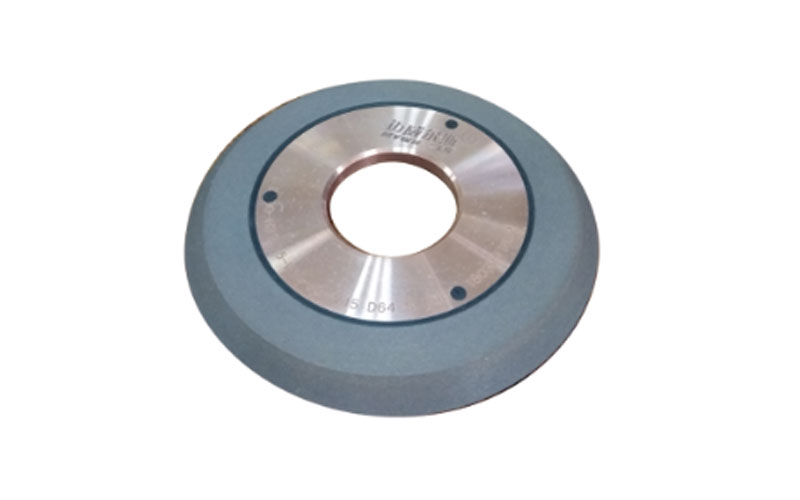

砂轮是磨削加工中主要的一类磨具。是在磨料中加入结合剂,经压坯、干燥和焙烧而制成的多孔体。由于磨料、结合剂及制造工艺不同,砂轮的特性差别很大,因此对磨削的加工质量、生产率和经济性有着重要影响。砂轮的特性主要是由磨料、粒度、结合剂、硬度、组织、形状和尺寸等因素决定。 砂轮种类繁多。按所用磨料可分为普通磨料(刚玉和碳化硅等)砂轮和磨料超硬磨料和(金刚石和立方氮化硼等)砂轮;按形状可分为平形砂轮、斜边砂轮、筒形砂轮、杯形砂轮、碟形砂轮等;按结合剂可分为陶瓷砂轮、树脂砂轮、橡胶砂轮、金属砂轮等。砂轮的特性参数主要有磨料、粒度、硬度、结合剂、形状、尺寸等。由于通常在高速下工作,因而使用前应进行回转试验(保证砂轮在工作转速下,不会破裂)和静平衡试验(防止工作时引起机床振动)。异型砂轮在工作一段时间后,应进行修整以恢复磨削性能和正确的几何形状。 砂轮是用磨料和结合剂等制成的中间有通孔的圆形固结磨具。砂轮的特性由磨料、粒度、硬度、结合剂、形状及尺寸等因素来决定,现分别介绍如下。 磨料是制造砂轮的主要原料,它担负着切削工作。因此,磨料必须锋利,并具备高的硬度、良好的耐主要与加工表面粗糙度和生产率有关。粗磨时,磨削余量大,要求的表面粗糙度值较大,应选用较粗的磨粒。因为磨粒粗、气孔大,磨削深度可较大,砂轮不易堵塞和发热。精磨时,余量较小,要求粗糙度值较低,可选取较细磨粒。一般来说,磨粒愈细,磨削表面粗糙度愈好。

浙江结实不锈钢砂轮片购买

在对较硬的材料进行打磨时,由于磨料更容易磨钝,为了使磨钝的磨料能够及时脱落,应选择强度较小的CBN砂轮;反之,在对较软的材料进行打磨时,磨料不容易磨钝,为了尽量延长,应选择强度较大的CBN砂轮。如果打磨工件不仅软,而且韧性较大,如有色金属铜、铝等,这类材料容易造成CBN砂轮的堵塞。为避免这种情况的发生,应该选择强度较小的CBN砂轮。以及与工件的接触面积也是需要考虑的因素,砂轮线速度较低,与工件的接触面积小较时,适合选择强度较大的CBN砂轮;而当砂轮线速度较高,与工件接触面积大时,适合选择强度较小的CBN砂轮。对那些导热性差、易变形、易烧伤的工件,在打磨,尤其是干磨时,产生的巨大热量对工件不利,应选择强度较小的CBN砂轮,一方面产生的热量较低,另一方面也可以通过磨料的脱落带走一部分热量。后,在对打磨效率有较高要求时,可选择强度小的CBN砂轮;在对粗糙度要求较低时,可选择强度较高的CBN砂轮。